Les dix technicentres industriels de la SNCF (Bischheim, Charentes-Périgord, Hellemmes, Nevers-Languedoc, Picardie, Rennes, Romilly, Rouen Quatre- Mares, Saint-Pierre-des- Corps et Vénissieux), vont participer au programme Opter, même si chacun d’eux a développé sa propre spécialité, comme la révision des moteurs pour Vénissieux, des Corails pour Charentes- Périgord, des blocs freins pour Rennes, des batteries pour Romilly, ou des wagons pour la Picardie.

Dans ce but, les technicentres ont dû s’adapter pour accroître leurs performances industrielles en termes de qualité, délais et coûts, et gagner en efficacité et en compétitivité. Les bâtiments ont été transformés et les méthodes de travail revues.

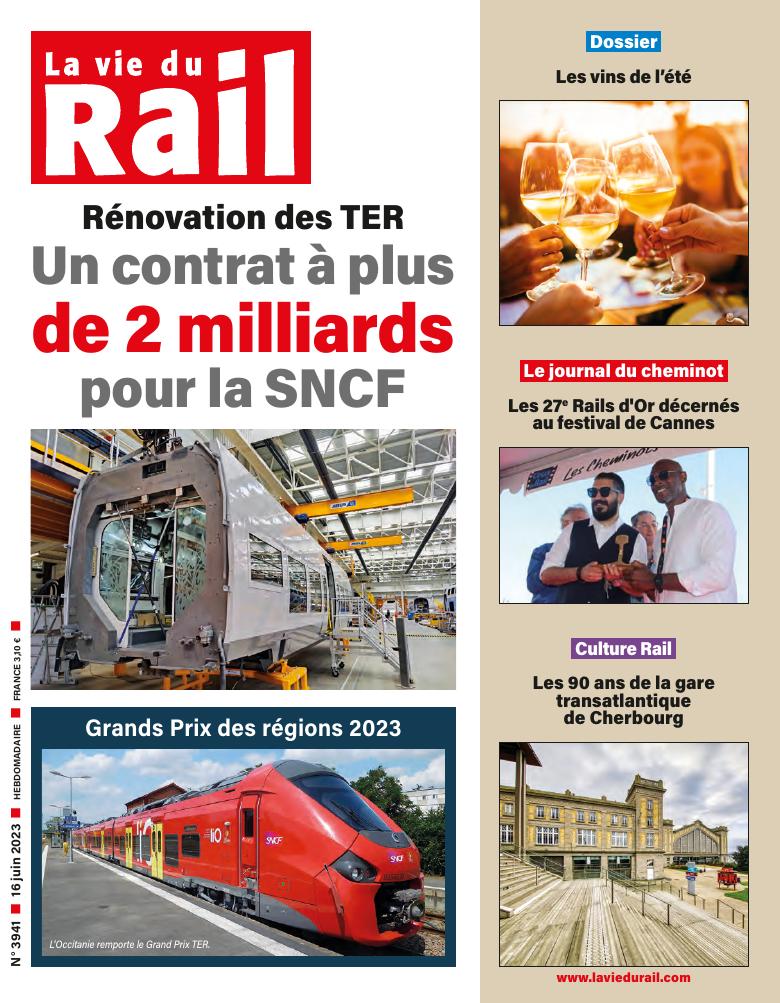

À Bischheim, par exemple, l’agencement du technicentre a été remodelé pour faire de la place à un nouvel atelier industriel de 10 000 m2 recouvert d’un badage gris anthracite qui voisine avec le grès rose des Vosges dont sont faits les anciens bâtiments du technicentre. La partie neuve, ajoutée à deux halles historiques pour former le nouvel atelier, ne dispose pas de voies ferrées. Elle est organisée selon différents postes (cabine de peinture, passerelles, etc.) vers lesquels sont amenés les éléments en rénovation. Ceux-ci sont déplacés à l’aide chariot plats motorisés donnant à cet atelier des allures d’usine du futur. C’est en effet l’objectif de la direction du Matériel qui a engagé en 2015 un programme dénommé Usine 4.0 Elle y consacre 500 millions d’euros, avec l’objectif de propulser les dix technicentres industriels au plus haut niveau des standards de l’industrie 4.0 d’ici 2025.

Visible très concrètement à travers les bâtiments, la mutation se traduit aussi dans le management et l’organisation du travail. Si les métiers des agents ne changent pas de nature, les outils digitaux – les nouveaux ateliers sont connectés en 5G – permettent de l’exercer différemment en privilégiant la collaboration, l’autonomie et la réactivité.

Progressivement, on voit apparaître dans ces ateliers, des nouvelles technologies comme des exosquelettes pour soulager les agents qui doivent manipuler des pièces, ou multiplier les changements de positions (accroupis, debout), les robots collaboratifs guidés par les agents, ou encore les robots autonomes. On peut aussi citer les tablettes numériques qui fournissent des plans et des procédures de montages ou démontages, in situ.

L’objectif de toutes ces améliorations permet aussi d’absorber une charge de maintenance qui ne cesse de croître : elle a notamment augmenté de + 50 % en 2023, par rapport à 2022.